Khi đối mặt với một vấn đề, một nhà phân tích giỏi cần biết làm thế nào để định hướng để giải quyết vấn đề đó triệt để. Để làm được điều đó cần phải nhìn nhận chính xác vấn đề, phân tích được đầy đủ các nguyên nhân, từ đó đưa ra giải pháp. Tuy nhiên nếu chỉ nhìn nhận vấn đề theo cảm tính, đánh giá dựa trên các yếu tố bề mặt thì rất dễ bỏ sót các nguyên nhân gốc rễ và quan trọng, dẫn đến các quyết định hời hợt, thiếu triệt để.

Nhằm giải quyết tình trạng này, dantaichinh.com xin giới thiệu một số các phương pháp xác định nguyên nhân của vấn đề, là công cụ giúp bạn phân tích vấn đề một cách khoa học và có hệ thống, từ đó hiểu được nguyên nhân sâu xa của vấn đề và có hướng giải pháp đầy đủ nhất.

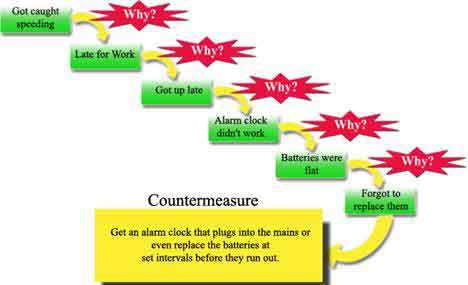

1. 5 Why’s: Năm câu hỏi “TẠI SAO” được sử dụng để xác định nguyên nhân gốc rễ của vấn đề hay sự cố. Phương pháp này được áp dụng đơn giản thông qua việc lặp lại câu hỏi “TẠI SAO” cho đến khi xác định được nguyên nhân gốc rễ.

2. 5S: 5S là phương pháp căn bản nhất cho mọi công ty muốn bắt đầu công cuộc cải tiến, 5S thường được áp dụng để cải thiện vệ sinh và cảnh quan trong khu vực làm việc, giúp loại bỏ các vật dụng không cần thiết và sắp xếp mọi thứ theo trật tự khoa học nhất.

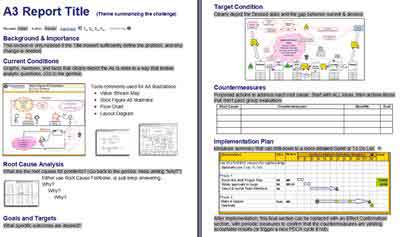

3. Báo cáo A3: Báo cáo A3 là một bản báo cáo được trình bày ngắn gọn chỉ trong khổ giấy A3, bao gồm thông tin cơ bản về vấn đề cần được giải quyết, mục tiêu cần đạt được, nguyên nhân gốc rễ của việc chưa đạt được kết quả, các hành động khắc phục và cải tiến, kế hoạch hành động. Bằng việc tóm gọn mọi thông tin về vấn đề trong khuôn khổ A3, hầu hết các chuyên gia Lean tin rằng đây là phương pháp hiệu quả để giải quyết mọi vấn đề một cách khoa học và hiệu quả nhất.

4. Benchmarking: là phương pháp nhằm so sánh tình hình hiện tại của quy trình, công ty so với quy hình hay mô hình hoạt động hiệu quả nhất tại thời điểm hiện tại, hay đơn giản nhất là so sánh với đổi thủ. Phương pháp này giúp xác định được điểm yếu và điểm mạnh của doanh nghiệp, đồng thời xác định được các hành động cải tiến cần thiết để đạt được hiệu quả cao nhất.

5. Bottleneck: được định nghĩa là điểm nút thắt cổ chai và thường được dùng để thể hiện điểm yếu cần cải tiến trong một quy trình liên tục.

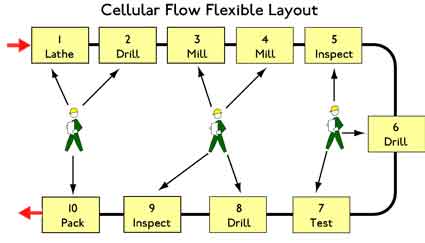

6. Cellular Manufacturing: sản xuất theo ô/cell là được áp dụng để thiết kế khu vực làm việc bao gồm những quy trình liền kề nhằm loại bỏ những thao tác dư thừa nếu sắp xếp quy trình không hợp lý.

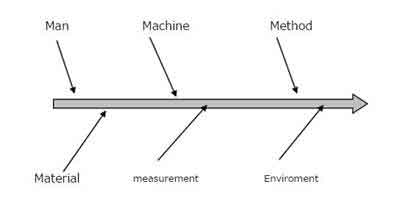

7. Fishbone Diagram: Biểu đồ xương cá là một phương pháp để xác định nguyên nhân cốt lõi của vấn đề, thông thường các yếu tố được cân nhắc và phân tích trong biểu đồ xương cáo bao gồm MAN (yếu tố con người), MATERIALS (yếu tố nguyên vật liệu đầu vào), MACHINE (yếu tố máy móc thiết bị), METHOD (yếu tố quy trình, phương pháp làm việc).

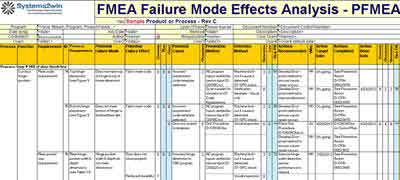

8. FMEA: (Failure Modes and Effects Analysis) Phân tích mức độ ảnh hưởng của các trường hợp lỗi là một phương pháp nhằm xác định các yếu tố có nguy cơ gây ra lỗi và mức độ nghiêm trọng trong quy trình, từ đó xác định được các biện pháp khắc phục hoặc phòng tránh thích hợp, hạn chế chi phí khắc phục, sửa chữa nếu lỗi đó thực sự xảy ra trong quy trình nếu không được cân nhắc phòng tránh ngay từ đầu.

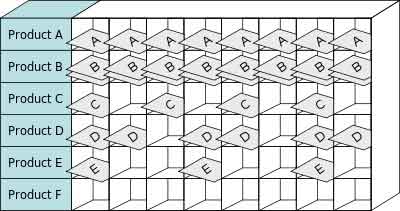

9. Heijunka: Phương pháp nhằm bình chuẩn hóa hoạt động trong doanh nghiệp nhằm tận dụng hiệu quả nhất các nguồn lực, tránh việc bị quá tải hay sử dụng chưa hết năng suất. Đây là một trong những phương pháp quan trọng nhất và thường được áp dụng trong các công ty của Nhật.

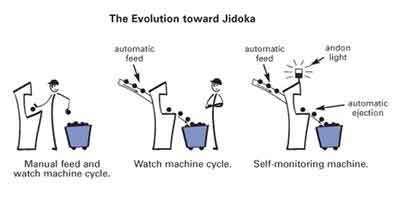

10. Jikoda: Jikoda là phương pháp được áp dụng để khắc phục và cải thiện chất lượng sản phẩm thông qua việc dừng chuyền sản xuất và khắc phục vấn đề một cách triệt để ngay lập tức. Đây là một trong những phương pháp giúp các công ty của Nhật cải thiện chất lượng sản phẩm tốt hơn so với sản phẩm từ các công ty Châu Âu và Mỹ.

11. Kaizen Events: Sự kiện Kaizen là hoạt động nhằm tuyên truyền và khen thưởng cho các hoạt động cải tiến trong doanh nghiệp, qua đó người lao động cảm thấy đóng góp của họ được ghi nhận, đồng thời đây cũng là thời điểm quan trọng để các cấp lãnh đạo tuyên truyền và khuyến khích về hoạt động cải tiến của doanh nghiệp.

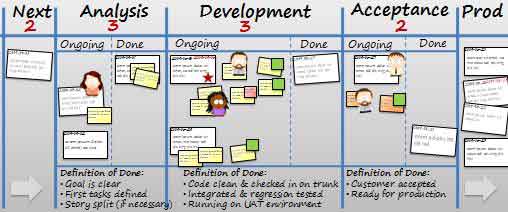

12. Kanban/Small Batch Sizes: Kanban là hệ thống thẻ card nhằm kiểm soát tồn kho hay số lượng vật tự, bán thành phẩm trên dây chuyền sản xuất, đồng thời cũng là một công cụ được áp dụng trong các hệ thống kéo nhằm tối ưu hóa việc quản lý vật tư, đồng bộ yêu cầu của khách hàng với các quy trình trong chuỗi cung ứng.

13. One Piece Flow: Dòng một sản phẩm là quy trình lý tưởng có thể loại bỏ hầu hết lãng phí và đạt hiệu quả cao nhất. Các chuyên gia cải tiến quy trình đều tìm cách để áp dụng khái niệm này vào quy trình của họ.

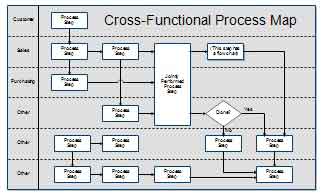

14. Process Mapping: Là phương pháp để tìm hiểu cặn kẽ các bước thực hiện trong quy trình, qua đó xác định được bước nào là cần thiết và bước nào có thể loại bỏ hoặc cải tiến để tăng năng suất, chất lượng sản phẩm, giảm chi phí và giá thành.

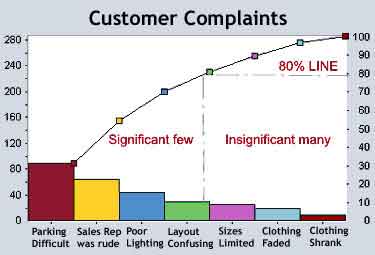

15. Pareto Chart: Biểu đồ Pareto được áp dụng để xác định các khu vực, quy trình trọng yếu, qua đó việc lập kế hoạch hành động và cải tiến sẽ đạt được hiệu quả cao nhất.

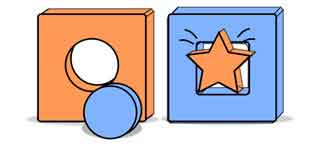

16. Poke-a-Yoke/Error-proofing: Poke-a-Yoke là phương pháp nhằm ngăn chặn lỗi có thể xảy ra trong quy trình sản xuất hoặc quá trình sử dụng sản xuất. Đây là một trong những phương pháp hiệu quả và được áp dụng rộng rãi để cải thiện chất lượng sản phẩm trong các công ty của Nhật.

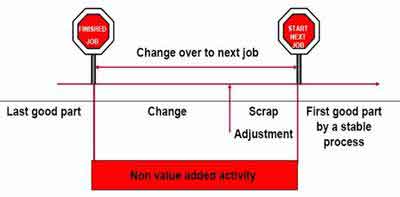

17. SMED: (Single Minute Exchange of Dies) SMED là phương pháp nhằm hiệu chuẩn và cài đặt máy móc thiệt bị trước khi vận hành trong thời gian nhanh nhất có thể.

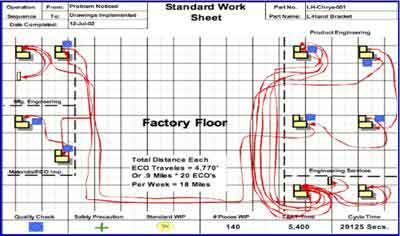

18. Spaghetti Diagram: Biểu đồ Spaghetti được áp dụng để phân tích tất cả các di chuyển và quãng đường mà sản phẩm, nhân viên phải di chuyển trong quy trình sản xuất, qua đó việc thiết kế quy trình sản xuất, sắp xếp máy móc thiết bị cũng như khu vực làm việc sao cho việc di chuyển là ít nhất trong kho.

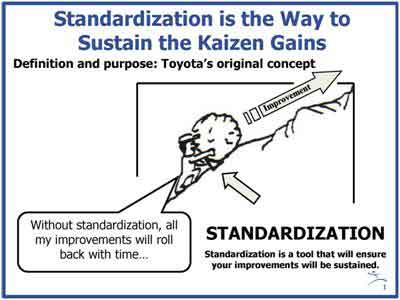

19. Standardized Work: Chuẩn hóa phương pháp làm việc giúp cho việc phân tích quy trình, đào tạo nhân viên được dễ dàng nhất, đồng thời giúp hạn chế lỗi xảy ra do thao tác hay sự sơ ý của con người.

20. Statistical Process Control: Kiểm soát quy trình bằng thống kê là phương pháp được áp dụng rộng rãi thông qua các công cụ thống kê.

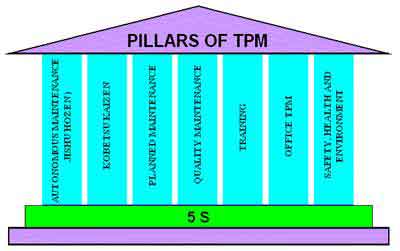

21. Total Productive Maintenance: Bảo trì năng suất toàn diện là phương pháp được áp dụng rộng rãi trong các nhà máy tự động hóa cao, nhằm tối ưu hóa hiệu suất của máy móc và thiết bị. Ngày nay phương pháp này còn được phát triển và áp dụng rộng rãi trong nhiều lĩnh vực khác như dịch vụ, chăm sóc sức khỏe, bệnh viện,…

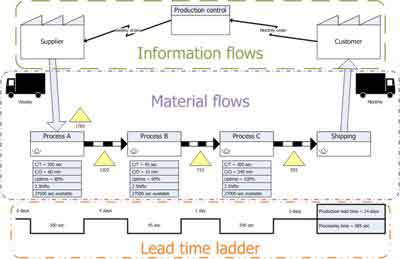

22. Value Stream Mapping: Chuỗi giá trị là phương pháp nhằm phân tích quy trình dưới góc nhìn của khách hàng, từ đó xác định được đâu là các bước hay quy trình cần cải tiến hay loại bỏ. Đây là phương pháp căn bản nhất của Lean và được áp dụng dễ dàng, rộng rãi trong mọi lĩnh vực.

23. Visual Control: Là phương pháp làm tăng khả năng trực quan của vấn đề, quy trình, qua đó việc đo lường và phát hiện các điều kiện bất thường trở nên dễ dàng và nhanh chóng hơn.

24. Gemba Walk: Đi đến nơi thực tế để tìm hiểu vấn đề, qua đó xác định được nguyên nhân gốc rễ thực sự và đưa ra phương pháp khắc phục, cải tiến hiệu quả nhất.

Nguồn: Dân Tài chính